1. Yleiskatsaus

Öljy on monimutkainen seos, joka koostuu pääasiassa hiilivedyistä. Hiilivetyjen ja ei-hiilivetyyhdisteiden suhteelliset molekyylimassat maaöljyssä vaihtelevat kymmenistä tuhansiin ja vastaavat kiehumispisteet normaalilämpötilasta yli 500 asteeseen. Myös molekyylirakenteet ovat erilaisia.

Öljynjalostusteollisuus tuottaa bensiiniä, kerosiinia, dieseliä ja muita polttoaineita sekä kemianteollisuuden raaka-aineita. Se on yksi kansantalouden tärkeimmistä pilaritoimialoista. Se liittyy maan taloudelliseen elinkeinoon ja energiavarmuuteen. Se on erittäin tärkeä kansantalouden, maanpuolustuksen ja yhteiskunnallisen kehityksen kannalta. asema ja rooli. Kaikki maailman taloudelliset voimat ovat voimakkaita öljynjalostus- ja petrokemian teollisuudessa.

Öljyä ei voida suoraan käyttää polttoaineena autojen, lentokoneiden, laivojen ja muiden kuljetusajoneuvojen moottoreissa, eikä sitä voida käyttää suoraan voiteluaineina, liuotinöljyinä, prosessiöljyinä tai muina tuotteina. Sen on käytävä läpi erilaisia prosesseja erilaisten laatuvaatimukset täyttävien öljytuotteiden saamiseksi. tuote.

Öljyn ja öljytuotteiden tislaus on öljynjalostusyksikön peruslaitteisto. Se on välttämätön laite kaikille ensisijaisille ja toissijaisille käsittelylaitteille. Raakaöljy voidaan fraktioida bensiini-, kerosiini- ja dieselfraktioiksi ilmakehän tislauksella. Raakaöljyn erilaisista ominaisuuksista johtuen osa näistä fraktioista voidaan käyttää suoraan tuotteina, kun taas osa on jalostettava tai prosessoitava. Ilmakehän tornin pohjaöljy tislataan alennetussa paineessa. Raakaöljyn laadusta tai käsittelysuunnitelmasta riippuen syntyviä fraktioita voidaan käyttää krakkauksen (terminen krakkaus, katalyyttinen krakkaus, hydrokrakkaus jne.) raaka-aineina tai voiteluöljyraaka-aineina tai eteeni Crack -raaka-aineina. Tyhjiötornin pohjaöljyä voidaan käyttää raaka-aineena polttoöljyn, asfaltin, koksauksen tai muun jäännösöljyn käsittelyyn (liuotindesfaltointi, jäännösöljyn katalyyttinen krakkaus, jäännösöljyn vetykrakkaus jne.).

Kotimaassani suuret kotimaiset jalostamot käyttävät raakaöljyn tislaukseen yleensä ilmakehän ja tyhjiölaitteita, jotka käsittelevät 2,5–2,7 miljoonaa tonnia raakaöljyä vuodessa. Se koostuu sähköisestä suolanpoistosta, alkutislaustornista, ilmakehän tornista, tyhjiötornista, ilmakehän lämmitysuunista ja tyhjiölämmityksestä. Se koostuu uunista, tuotteen tislauksesta ja itsetuotetusta höyryjärjestelmästä. Tämä laite ei ainoastaan tuota laadukasta bensiiniä, lentopetrolia, lamppupetrolia ja dieseliä, vaan myös tuottaa katalyyttisen krakkauksen raaka-aineita, hapetettua asfaltin raaka-aineita ja jäännösöljyä; polttoöljyn jalostamoita varten sen on myös tuotettava voiteluöljyn perusöljyä. Jokainen jalostamo käyttää erityyppistä raakaöljyä, ja kun raakaöljyn tyyppiä vaihdetaan, on tuotantosuunnitelmaa muutettava. Polttoöljytyyppisen ilmakehän ja tyhjiölaitteen prosessivirtaus on: kun raakaöljy lähetetään säiliöalueelta ilmakehän ja tyhjiölaitteeseen, lämpötila on yleensä noin 30 °C ja lähetetään lämmönvaihtimeen. lämmönvaihto raakaöljypumpun kautta. Lämmönvaihdon jälkeen raakaöljyn lämpötila saavuttaessaan 110°C, se menee sähköiseen suolanpoistosäiliöön ensisijaista ja toissijaista suolanpoistoa varten. Suolanpoiston jälkeen se lämpenee noin 220 °C:seen lämmönvaihdon kautta ja menee ensisijaiseen tislaustorniin tislausta varten. Alkuperäisen tislaustornin pohjalla oleva raakaöljy lähetetään lämmönvaihtimeen kahdella tavalla pumpulla lämmön vaihtamiseksi noin 290 °C:seen. Se lähetetään ilmakehän painekuumennusuuniin kahdella tavalla ja kuumennetaan noin 370 °C:seen ennen kuin se menee ilmakehän painetorniin. Bensiini tislataan ilmakehän tornin huipulta, kerosiini tislataan ensimmäisestä sivulinjasta (kutsutaan ensimmäiseksi linjaksi), dieseliä tuotetaan toisesta sivulinjasta (toiseen linjaan viitataan usein toiseksi linjaksi), voiteluaineet tai katalyytit valmistetaan kolmannesta sivulinjasta ja katalyyttimateriaalit neljännestä sivulinjasta. Normaalipainetornin pohjalla oleva raskas öljy pumpataan normaalipaineiseen kuumennusuuniin, kuumennetaan 390 °C:seen ja lähetetään sitten tyhjiötorniin tyhjötislausta varten. Vähennä ensimmäistä ja toista riviä voiteluaineen tai pakottavan materiaalin tuottamiseksi ja pienennä kolmatta ja neljättä riviä voiteluaineen valmistamiseksi.

2. Prosessin esittely

1. Raakaöljylämmönvaihtojärjestelmä

Raakaöljy lähetetään öljysäiliöstä raakaöljypumpun tuloaukkoon staattisen paineen avulla. Raakaöljypumpun tuloaukon edessä olevaan suodattimeen ruiskutetaan emulgointiainetta ja vettä, jotka ovat hyödyllisiä sähköisen suolanpoiston tehokkuuden varmistamiseksi, ja pumppu kuljettaa sen sähköiseen suolanpoistosäiliöön suolanpoistoa ja vedenpoistoa varten.

Sähköisen suolanpoistosäiliön korkeajännitteisen 12 000–24 000 voltin vaihtovirran ja demulgaattorin toiminnan aiheuttaman sähkökentän voiman vaikutuksesta pienet vesipisarat kasaantuvat suuriksi vesipisaroiksi, jotka laskeutuvat ja erottuvat raakaöljystä. . Koska suurin osa raakaöljyn suolasta on liuennut veteen, vedenpoisto sisältää suolanpoiston.

Sen jälkeen kun raakaöljy tulee ulos sähköisestä suolanpoistosäiliöstä, syöttö jatkaa lämmön vaihtoa öljyn kanssa ja menee ilmakehän tornin 31. kerrokseen.

2. Ensimmäinen tislausjärjestelmä

Suolanpoisto, kuivattu raakaöljy vaihtaa lämmön 215-230 °C:seen ja saapuu alkuperäiseen tislaustorniin. Jae, jonka alkutislauspiste on -130°C, tislataan tornin huipulta. Kondensoinnin ja jäähdytyksen jälkeen osa siitä käytetään refluksointiin tornin huipulla ja osa johdetaan ulos reformointiraaka-aineena tai suurempana. Raskas bensiini, joka tunnetaan myös alkuperäisenä huippuöljynä.

3. Normaalipainejärjestelmä

Alkuperäisen tislaustornin pohjalta tuleva raakaöljy kuumennetaan 350-365 °C:seen normaalipaineisessa kuumennusuunissa ja menee sitten normaalipaineiseen fraktiointitorniin. Kylmä palautusvirtaus ohjataan tornin yläosaan lämpötilan säätämiseksi tornin huipussa 90-110 °C:een. Lämpötila nousee vähitellen tornin huipulta syöttöosaan. Hyödyntämällä jakeiden eri kiehumispistealueita, bensiini höyrytetään ulos tornin huipulta ja kerosiini, kevyt dieselöljy ja raskas dieselöljy höyrystetään ulos ensimmäisestä sivulinjasta, toisesta sivulinjasta ja kolmas sivuviiva. Kun nämä sivufraktiot on uutettu kevyiksi komponenteiksi tulistetun höyryn avulla tavallisessa paineenpoistotornissa, osa lämmöstä otetaan talteen lämmönvaihdon kautta ja jäähdytetään sitten vastaavasti tiettyyn lämpötilaan ennen lähettämistä laitteeseen. Tornin pohjan lämpötila on noin 350°C. Tornin pohjassa olevaa höyrystymätöntä raskasta öljyä käytetään tyhjiötornin syöttööljynä sen jälkeen, kun kevyet komponentit on uutettu kuumalla vesihöyryllä. Jotta höyry- ja nestekuormitukset tornin kussakin osassa tornin korkeudella olisi suhteellisen tasaisia ja palautuslämpö hyödynnettäisiin täysimääräisesti, laitetaan yleensä 2-3 välikiertorefluksia sivupoistoaukkojen väliin. torni.

4. Paineenalennusjärjestelmä

Normaalin painetornin pohjalla oleva raskas öljy pumpataan tyhjiökuumennusuuniin, kuumennetaan 390-400°C:een ja syötetään tyhjiöfraktiointitorniin. Tornin huipulta ei tule yhtään tuotetta. Kun erotettu ei-kondensoituva kaasu on lauhdutettu ja jäähdytetty, ei-kondensoituva kaasu yleensä uutetaan kaksivaiheisella höyryejektorilla, jotta tornin jäännöspaine pysyy 1,33-2,66 kPa:ssa, jotta varmistetaan, että öljy on täysin imeytyy alipaineessa. Höyry ulos. Tornin puolella ensimmäisestä ja toisesta sivulinjasta uutetaan voiteluöljyfraktioita tai eripainoisia krakattuja syöttööljyjä. Kaasukuorituksen ja lämmönvaihdolla jäähdyttämisen jälkeen osa niistä voidaan palauttaa torniin kierrätystä ja palautusta varten ja osa voidaan lähettää ulos laitteesta. Tornin pohjalla oleva tyhjiöjäännös puhalletaan myös tulistettuun höyryyn kevyiden komponenttien poistamiseksi. Kun uuttonopeutta on lisätty, se uutetaan pumpulla. Lämmönvaihdon ja jäähdytyksen jälkeen se poistetaan laitteesta. Sitä voidaan käyttää omakäyttöisenä polttoaineena tai kaupallisena polttoöljynä tai asfaltin raaka-aineena. tai raaka-aine propaaniasfaltinpoistoyksiköille raskaiden voiteluaineiden ja asfaltin edelleen tuottamiseksi.

3. Normaalin ja tyhjiölaitteen pääohjauspiiri

Raakaöljyn tislaus on jatkuva tuotantoprosessi. Ilmakehä- ja tyhjiölaitteessa, joka käsittelee 2,5 miljoonaa tonnia raakaöljyä vuodessa, on yleensä 130-150 säätösilmukkaa. Useita tyypillisiä ohjaussilmukoita esitellään alla.

1. Dekompressiouuni

Dekompressiouunissa olevan 0,7 MPa:n höyryn painetta ohjataan erillisillä alueilla. Dekompressiouunissa olevan 0,7 MPa:n höyryn painetta säädetään lisäämällä 1,1 MPa:n höyryä tai poistamalla pakokaasut 0,4 MPa:n pakoputkiverkostoon. DCS:n käyttö 0,7 MPa:n höyrynpaineen ohjaamiseen lasketaan ja arvioidaan DCS-toimintomoduulin avulla höyrynpaineen jaetun alueen säädön saavuttamiseksi. 0,7 MPa:n höyrynpaineen tunnistussignaali lähetetään toimintalohkon säätimeen, joka tuottaa 4–12 mA:n segmentin säätämään 1,1 MPa:n höyryn tuloputken verkon säätöventtiiliä ja 12–20 mA:n segmentin säätelemään 0,4 MPa:n tyhjennettyä kaasuputkiverkkoa. säätöventtiili. Tämä perustuu itse asiassa perinteisten instrumenttien kovan alueen jakojärjestelmään jaetun alueen säädön saavuttamiseksi vakaan 0,7 MPa:n höyrynpaineen ylläpitämiseksi.

2. Refluksointilämpökuorman säätö normaalipainetornin ja paineenalennustornin keskiosassa

Keskivaiheen refluksoinnin päätehtävä on poistaa osa tornin lämpökuormasta. Keskiosan refluksoinnin lämpökuorma on lämpötilaeron tulos ennen ja jälkeen keskiosan refluksoinnin lämmönvaihtimella jäähdytystä, keskiosan refluksointitilavuudesta ja ominaislämmöstä. Takaisinvirtausvirtaus määräytyy keskiosan takaisinvirtauslämpökuorman koon mukaan. Keskiosan paluuvirtaus on apusilmukan keskireitti, ja keskiosan lämpökuormaa käytetään kaskadoimaan keskiosan paluuvirtaus kaskadin säätösilmukan muodostamiseksi. DCS-laskimen toimintolohkoa käytetään lämpötilaeron laskemiseen ennen ja jälkeen jäähdytystä sekä lämpökuorman laskemiseen. Pääpiirin lämpökuorman annettu arvo on työntekijän tai isäntätietokoneen antama.

3. Paranna uunin lämpöhyötysuhteen ohjausta

Lämmitysuunin lämpöhyötysuhteen parantamiseksi ja energian säästämiseksi on otettu käyttöön menetelmiä, kuten uuniin tulevan ilman esilämmitys, savukaasujen lämpötilan alentaminen ja ylimääräisen ilmakertoimen säätö. Yleensä lämmitysuunin ohjaus käyttää savukaasua lämmönsiirtoaineena uuniin tulevan ilman esilämmittämiseen. Säätämällä uunin paine normaaliksi varmistetaan lämpöhyötysuhde ja varmistetaan lämmitysuunin turvallinen toiminta.

4. Uunin paineensäätö

Normaalipaineuunin ja dekompressiouunin säteilyn konvektiokammioon asennetaan mikropaine-erolähetin uunin alipaineen mittaamiseksi. Pitkätahtisella toimilaitteella säädetään savukaasulevyn aukkoa kiertokangen kautta. Säilytä normaali paine uunissa.

5. Savukaasujen happipitoisuuden valvonta

Yleensä savukaasun happipitoisuuden mittaamiseen käytetään zirkoniumoksidianalysaattoria. Happipitoisuutta käytetään ohjaamaan puhaltimen imulevyn avautumista ja uuniin tulevan ilman määrää parhaan ylimääräisen ilmakertoimen saavuttamiseksi ja lämmitysuunin lämpöhyötysuhteen parantamiseksi.

6. Lämmitysuunin ulostulon lämpötilan säätö

Lämmitysuunin ulostulon lämpötilan säätöön on olemassa kaksi teknistä ratkaisua, jotka kytketään lämmitysuunin prosessinäytössä olevan kytkimen (tai pehmeän kytkimen) kautta. Yksi ratkaisu on ohjata kokonaisulostulolämpötilaa polttoöljyn ja polttokaasun virtausnopeuksien yhteydessä ja toinen ratkaisu on tasapainottaa säätö lämmitysuunin lämmön absorptio- ja lämmönsyöttöarvojen välillä. Lämpöarvotasapainon säätö edellyttää useiden laskimen toimintolohkojen käyttöä lämpöarvon laskemiseen ja samalla lämpöarvon säätelyn PID-toimintolohkon käyttöä. Sen annettu arvo on syöttövirtauksen, ominaislämmön, syötteen ulostulolämpötilan ja lämmitysuunin tulolämpötilan erotuksen tulo eli endoterminen arvo. Mitattu arvo on polttoöljyn ja polttokaasun lämpöarvo eli lämpöarvo. Lämpöarvon tasapainon säätö voi vähentää energiankulutusta, toimia sujuvasti ja ohjata uunin ulostulolämpötilaa tehokkaammin. Järjestelmän kehittämisessä ja toteutuksessa hyödynnetään täysin DCS:n instrumentoinnin ominaisuuksia.

7. Normaali painetornin irrotuksen ohjaus

Ilmakehän tornissa on neljä sivulinjaa. Muutokset minkä tahansa sivulinjan uuttotilavuudessa muuttavat sisäistä refluksointia uuttolevyn alla, mikä vaikuttaa kunkin sivulinjan alla olevan sivulinjan tuotteen laatuun. Yleensä normaalia ensimmäisen rivin alkutislauspistettä, normaalia toisen rivin kuivapistettä (90 % kuivapiste) ja normaalia kolmannen rivin viskositeettia voidaan käyttää laatuindikaattoreina toiminnassa. Kevyen öljyn tuoton parantamiseksi, kunkin sivulinjan tuotteen laadun varmistamiseksi ja kunkin sivulinjan keskinäisen vaikutuksen voittamiseksi otetaan käyttöön ilmakehän tornin sivulinjojen irrotusohjaus. Esimerkkinä vakio toisen linjan vakiomäärää voidaan ohjata toisen linjan poistovirtauksella tai sitä voidaan ohjata irrotusmenetelmällä ja kytkeä prosessinäyttökytkimellä. Irrotusmenetelmä käyttää vakio toisen rivin kuivapisteen ohjaustoimintolohkon lähtöä kerrottuna raakaöljyn syöttömäärän viiveellä vakio toisen rivin uuttovirtaustoimintolohkon annettuna arvona. Mitattu arvo on sivulinjan virtausnopeuden, normaalin linjan virtausnopeuden viivearvon ja tornitisleen normaalin öljytilavuuden viivearvon summa.

Viivetoimintolohkoa käytetään konfiguroinnin aikana ja viiveaikavakio määritetään kokein. Tämä ylhäältä alas suuntautuva kuivapisteen irrotuksen ohjausmenetelmä ei ainoastaan muuta tämän sivulinjan virtausnopeutta, vaan myös säätää seuraavan sivulinjan virtausnopeutta, mikä stabiloi kunkin sivulinjan tuotteen laadun. Irrotettu ohjaus lisää myös raakaöljyn virtauksen syöttöä, jolla on tärkeä rooli sujuvassa toiminnassa, häiriöiden voittamisessa ja laadun varmistamisessa.

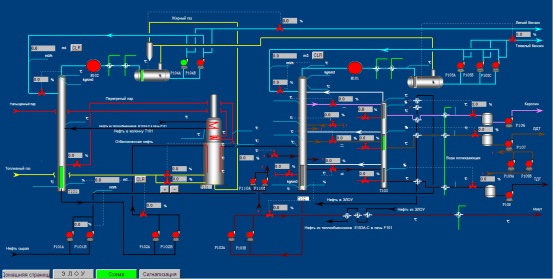

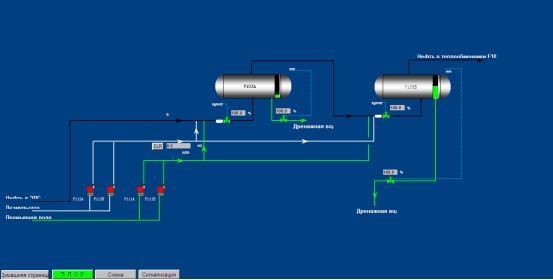

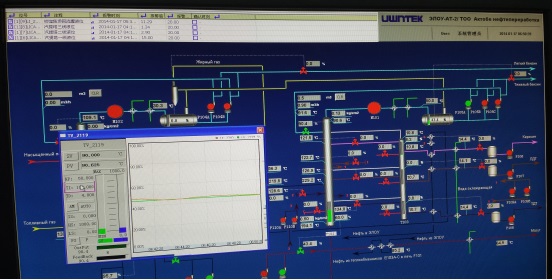

4. Projektin kuvakaappaukset